开模失败是制造业最痛的 “隐性成本”—— 一套模具少则十几万,多则上百万,一旦因结构设计缺陷导致试模失败,不仅意味着前期投入打水漂,更会延误产品上市周期,错失市场窗口。深圳时代工业设计(官网:http://www.sztimes.com.cn/)深耕结构设计领域十余年,通过 hundreds of 成功案例总结出 “结构设计防错体系”,而与美国舒乐氏合作的冷暖无叶风扇设计,正是这一体系的典型实践。

多数开模失败的根源,并非模具厂的加工能力不足,而是结构设计阶段忽视了 “可制造性” 原则。我们通过复盘 50 + 开模失败案例,发现三大高频问题:

结构复杂度与模具可行性不匹配:过度追求造型独特性,导致模具出现无法脱模的倒扣结构、过深骨位(深度超过壁厚 5 倍易导致填充不足)等问题。某空气净化器企业曾因外壳设计 “双曲面 + 内凹纹理”,模具试模 3 次仍无法解决表面缩痕,最终被迫修改设计,额外投入 80 万元。

材料特性与结构设计脱节:未考虑材料收缩率、流动性等特性,导致产品变形、尺寸偏差。例如 PP 材料收缩率高达 1.5%-2.5%,若结构设计中未预留足够公差,可能出现装配间隙过大;而 ABS 材料流动性较差,复杂型腔设计易导致填充不满。

公差与装配逻辑混乱:零部件之间的配合公差设计不合理,要么过松导致晃动,要么过紧导致装配困难。某智能音箱企业因上下盖配合公差仅 0.05mm(远超塑料件正常公差范围),导致 1000 台试产产品中 80% 无法顺利装配。

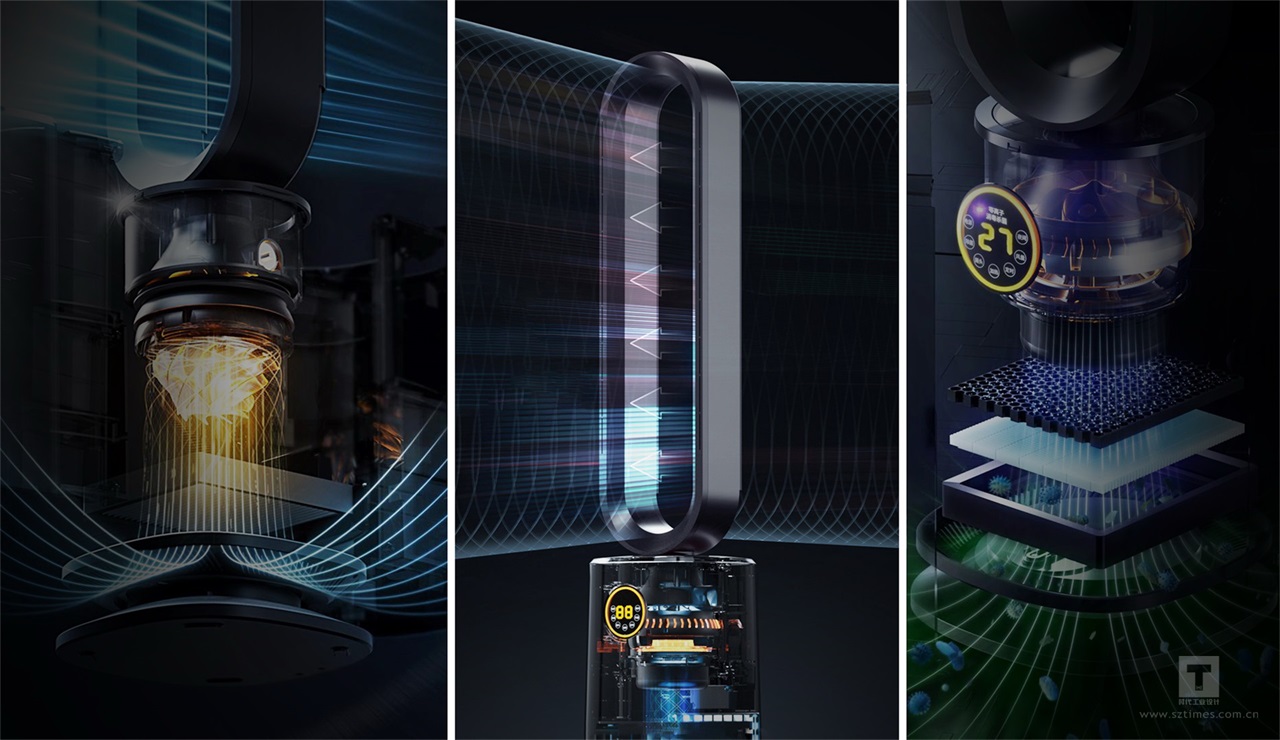

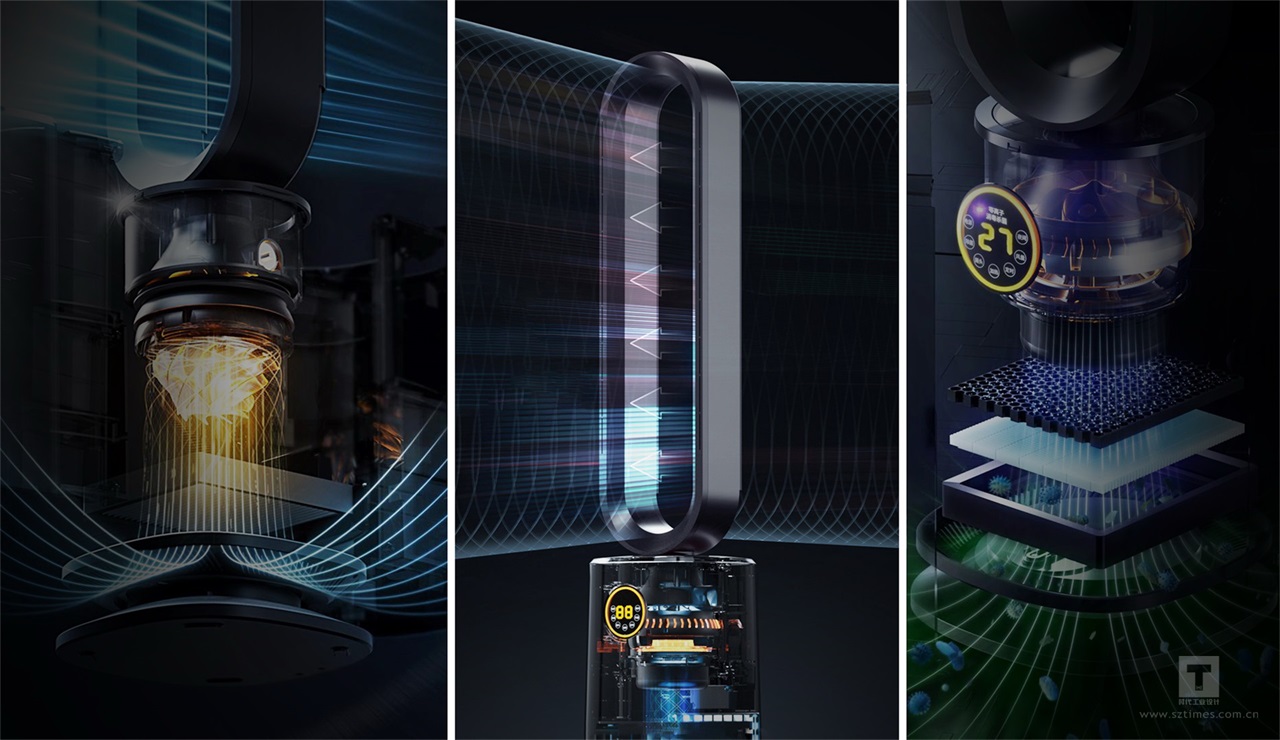

舒乐氏冷暖无叶风扇作为高颜值与实用性兼具的产品,其结构设计从源头规避了三大开模风险,成为 “设计即能制造” 的典范。

无叶风扇的进风口设计是结构难点:既要保证进风效率,又要隐藏在外观线条中不破坏美感。我们摒弃传统 “格栅外露” 设计,采用 “斜面渐变式进风口”—— 从正面看是流畅的直线条,侧面则呈现 0.5° 的倾斜角度,既保证进风面积达 120cm²,又让模具只需一次抽芯即可成型,避免了复杂分型面导致的飞边、毛刺问题。

试模阶段,我们与模具厂同步进行 “模流分析”,通过计算机模拟熔料在型腔中的流动状态,发现进风口边缘若采用直角设计会导致熔接痕。随即修改为 R0.3mm 圆角,使熔接强度提升 40%,首次试模合格率即达 95%。

产品整体采用 “直线条 + 圆润方形” 的造型语言,这种设计看似简单,实则暗藏对模具加工的考量:直线部分采用 “单向拔模斜度”(1.5°),确保模具型腔无需复杂滑块即可顺利脱模;边角的 R5mm 圆角设计,既符合视觉美学,又避免了模具尖角处的应力集中(易导致模具开裂)。

针对 “冷暖两用” 的功能需求,内部风道结构采用 “模块化设计”—— 将加热模块与吹风模块通过卡扣 + 螺丝双重固定,既保证装配精度(配合公差控制在 0.1-0.2mm),又使模具可以拆分加工,降低了大型模具的制造难度,模具成本较一体化设计降低 20%。

考虑到产品需兼顾 “外观质感” 与 “散热需求”,外壳材料选用 ABS+PC 合成(比例 7:3):ABS 保证表面光泽度(可实现高光渐变效果),PC 提升耐热性(适应暖风模式下的 80℃环境)。我们提前向模具厂提供材料的收缩率参数(0.5%-0.7%),模具设计时预留对应收缩量,使产品尺寸精度控制在 ±0.1mm 以内,确保显示屏与机身的无缝贴合。

避免开模失败,需要建立 “设计 - 模拟 - 验证 - 沟通” 的闭环体系,这正是我们为客户创造价值的核心能力。

接到项目后,结构工程师会联合模具专家开展 DFM 分析,输出《可制造性评估报告》。例如在舒乐氏无叶风扇设计中,我们提前识别出 “触摸按键与显示屏的装配间隙” 可能存在风险,通过将按键行程设计为 0.8mm(大于塑料件正常变形量),避免了后期装配卡滞问题。

利用 CAD/CAE 软件进行结构强度、模具型腔填充等模拟分析,舒乐氏项目中通过有限元分析发现风道转角处应力过大,优化为弧形过渡后,材料厚度减少 0.3mm 仍满足强度要求,既节省成本又改善了熔料流动性。同时制作 ABS 手板进行装配测试,验证结构配合的合理性,避免直接开模的风险。

我们坚持 “设计团队主导模具评审”,舒乐氏项目中组织 3 次设计与模具厂的协同会议,明确模具钢料选择(S136 镜面钢,适应高光外观需求)、冷却系统布局(随形水道,保证冷却均匀)等细节,确保模具加工完全贴合设计意图。

开模失败的本质,是结构设计与制造工艺的 “信息差”。深圳时代工业设计通过舒乐氏无叶风扇等案例证明:专业的结构设计不仅能提升产品颜值与功能,更能通过规避开模风险为客户节省大量成本。如果您正在为产品结构设计或开模问题困扰,欢迎继续访问官网(

http://www.sztimes.com.cn/)查看更多案例细节,我们的结构工程师将为您提供从设计到量产的全流程保障。