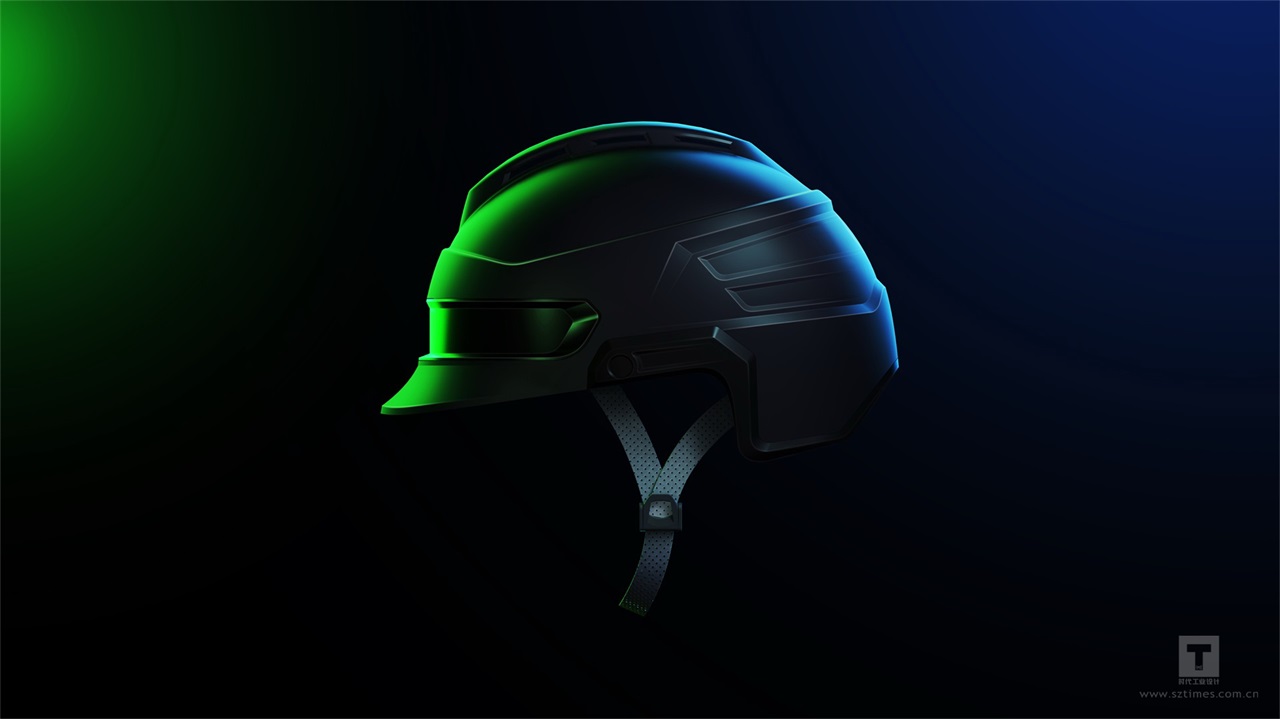

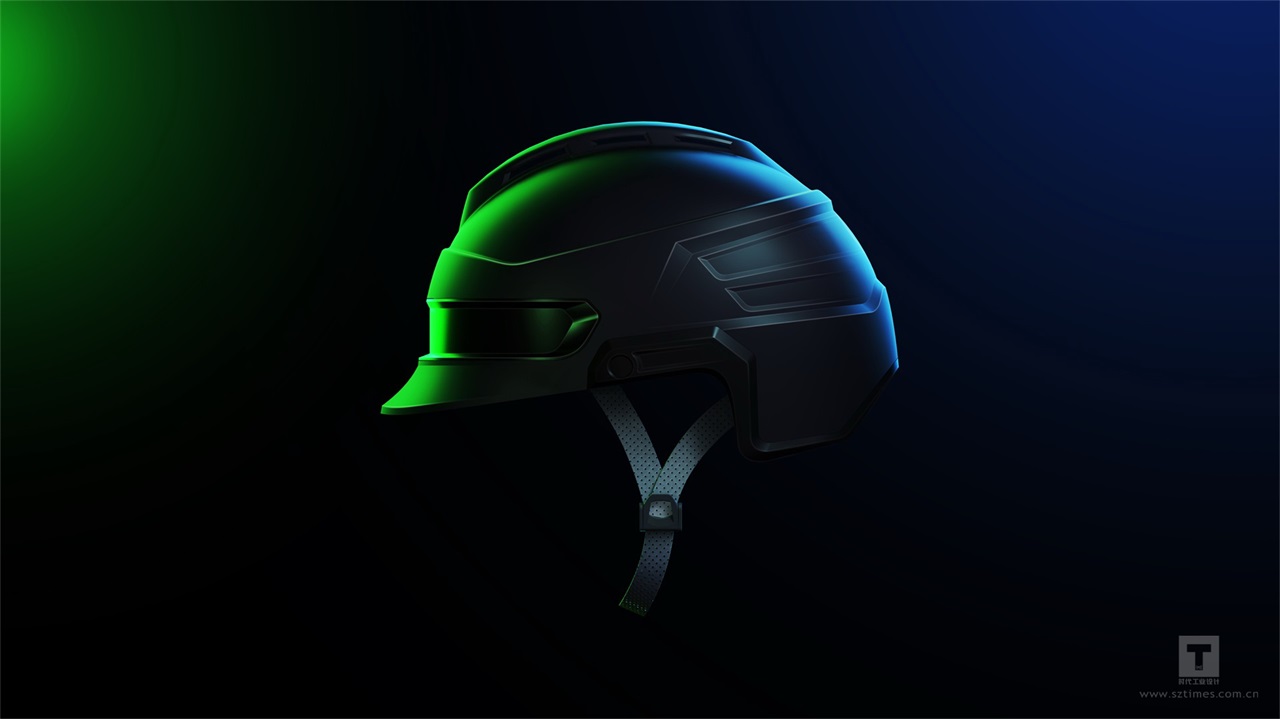

在产品创新愈发关键的当下,选择一家高水平的工业设计公司,直接关系到产品的市场竞争力。但行业内设计公司良莠不齐,如何精准判断其专业水平?深圳时代工业设计(官网:http://www.sztimes.com.cn/)以多年实战经验为鉴,认为真正的实力体现在对复杂需求的解决能力、对细节的极致把控以及对行业的深刻理解上。我们为 First Respond 设计的高端 4G 智能头盔案例,恰能成为解析这一问题的生动样本。

判断工业设计公司水平的首要标准,是其案例能否直击用户核心需求。低水平设计往往停留在 “美化外观”,而专业团队的设计则能将功能、场景与用户体验深度融合。

为 First Respond 设计的智能头盔,核心应用场景是马拉松、奥运会等剧烈运动中的监控与急救。我们没有局限于 “让头盔看起来更酷”,而是针对场景痛点逐一突破:

针对 “紧急情况下救助不及时” 的问题,集成 SOS 呼救及定位功能,确保佩戴者在发生意外时,后台能第一时间获取位置信息并调度救援;

考虑到运动场景的嘈杂环境,采用骨传导麦克风,解决传统麦克风在高分贝下录音不清、通话受阻的难题;

应对夜间或低光环境的监控需求,搭载星光夜视镜头,实现 “微弱星光下拍摄效果如白昼”,突破了传统运动头盔的环境适应性局限。

这些设计并非凭空而来,而是基于对 200 + 专业救援人员的访谈、50 + 马拉松赛事的现场观察,最终将 “安全监控”“快速响应”“环境适应” 三大核心需求转化为具体的设计方案。反观那些仅靠 “炫酷造型” 吸引眼球的案例,往往因忽视实际场景需求,最终沦为 “华而不实” 的摆设。

工业设计绝非 “外观设计师的独角戏”,尤其对于智能头盔这类集成多种技术的复杂产品,需要跨领域团队的协同作战。高水平设计公司必然拥有 “策略 + 外观 + 结构 + 技术整合” 的全链条团队,而不是依赖个别设计师的 “灵感爆发”。

在智能头盔项目中,我们的团队配置体现了专业分工的价值:

策略研究员:分析运动急救场景的核心诉求,明确 “24 小时后台监控”“快速呼救” 等必须实现的功能优先级;

外观设计师:在满足功能的基础上,以 “科技感 + 未来感” 为核心风格,采用流线型外壳与分层式结构,既降低风阻,又通过材质对比(哑光工程塑料 + 高亮金属饰条)强化专业属性;

结构工程师:解决 “多模块紧凑集成” 的难题 —— 将夜视镜头、骨传导模块、定位芯片等元器件巧妙布局,在保证防护性能(通过 1.5 米跌落测试)的同时,将整体重量控制在 650g(传统同类产品平均重 800g 以上);

技术整合专家:协调硬件供应商与软件团队,确保 4G 通讯模块、定位系统与后台监控平台的无缝对接,避免出现 “硬件功能堆砌但系统不兼容” 的问题。

这种多角色协同,确保了设计方案从概念到落地的完整性。而低水平公司常因团队配置单一,导致设计 “顾此失彼”—— 要么外观好看但内部结构混乱,要么功能齐全却重量超标,最终难以量产。

高水平设计公司的专业度,往往藏在容易被忽略的细节里。这些细节不仅关乎产品性能,更直接影响用户的使用感受,是区分 “合格设计” 与 “优秀设计” 的关键。

智能头盔的细节设计充分体现了这一点:

佩戴舒适度:内部采用可拆卸的蜂窝状缓冲结构,既通过空气流通散热(解决长时间佩戴闷热问题),又能根据头围调节松紧,适配不同体型的使用者;

操作便捷性:SOS 按键设计为凸起式大按键(直径 15mm),即使戴着手套也能快速触发,且按键表面做防滑纹理处理,避免紧急情况下误触或按压力度不足;

续航与耐用性:电池采用 “侧置可更换” 设计,支持 24 小时连续工作,同时外壳采用耐冲击 ABS 材质,通过 IP65 防尘防水测试,适应雨天、汗水浸泡等复杂环境。

这些细节的背后,是数十次的手板测试与用户反馈迭代。例如最初的电池设计为内置式,虽美观但无法快速更换,经救援人员反馈 “长时间执勤需要备用电池” 后,立即优化为侧置可更换结构 —— 这种对用户反馈的快速响应,正是专业设计公司的核心能力。而低水平公司往往为了 “设计简洁” 牺牲实用性,导致产品在实际使用中问题频发。

设计的最终价值是实现量产,高水平设计公司必然具备 “工程化思维”,在设计初期就考虑生产工艺、成本控制与供应链适配,而不是沉迷于 “理想化的创意”。

智能头盔从设计到量产的过程中,结构工程师全程主导三项关键工作:

模具可行性分析:外壳的流线型曲面若采用传统模具工艺,可能出现分型线明显、表面精度不足等问题,最终选择 “整体注塑 + 局部 CNC 加工” 的组合工艺,既保证外观质感,又将模具成本控制在合理范围;

零部件兼容性验证:提前与供应商确认骨传导麦克风、夜视镜头的尺寸参数,在 3D 模型中进行虚拟装配,避免因元器件公差导致的装配困难;

成本优化:在不影响性能的前提下,将非承重部位的壁厚从 2.5mm 减至 2mm,单台产品的材料成本降低 8%,同时通过模块化设计(如镜头模块可单独拆卸维修),降低后期维护成本。

这种 “设计即能制造” 的思维,让智能头盔从图纸到量产仅用了 45 天,远低于行业平均的 60 天。而低水平公司常因缺乏工程经验,导致设计方案在开模阶段频繁修改,不仅增加成本,更延误上市时机。

判断工业设计公司水平,本质是看其能否 “以用户为中心,以落地为目标”,将创意转化为有竞争力的产品。深圳时代工业设计的智能头盔案例,正是通过解决核心痛点、跨团队协同、细节极致打磨与量产思维,展现了专业设计公司的实力。如果您正在寻找靠谱的设计伙伴,欢迎继续访问官网(

http://www.sztimes.com.cn/)查看更多案例细节,我们将用专业流程与实战经验,为您的产品保驾护航。